水野源太

株式会社エルライン 社長室 1級電気工事施工管理技士

新卒で大手総合設備会社に施工管理として就職し、大型現場の再開発工事を経験。その後、建設人材派遣会社へと移り、複数現場で施工管理としての実務経験を積む。1級電気工事施工管理技士に合格したのを機に、同社の本社へと出向し、教育に携わる。2024年4月にエルライングループにジョインし、教育や採用、広報・デジタルマーケティング・新規事業開発などに従事。

水野源太

株式会社エルライン 社長室 1級電気工事施工管理技士

新卒で大手総合設備会社に施工管理として就職し、大型現場の再開発工事を経験。その後、建設人材派遣会社へと移り、複数現場で施工管理としての実務経験を積む。1級電気工事施工管理技士に合格したのを機に、同社の本社へと出向し、教育に携わる。2024年4月にエルライングループにジョインし、教育や採用、広報・デジタルマーケティング・新規事業開発などに従事。

「培ってきた感覚を頼りに建築資材の発注数を決めているけど、やっぱりきちんと材料管理を行った方が良いのだろうか…」

「でも材料管理って、具体的に何をやることなのかいまいちわからない」

このような悩みや疑問を抱えていませんか。

材料管理とは、必要な建築資材を適切に発注・保管・供給するプロセスのことです。

材料管理がしっかりと行われていれば、必要なときに、必要な建築資材を、過不足なく現場に届けられるので、現場作業がスムーズに進みます。

また、「資材を発注しすぎてしまった」という事態も防げるので、余剰在庫がなくなり、コスト削減にもつながるでしょう。

感覚に頼った発注や供給を続けていると、長い目で見れば大きな損失を生み出してしまうかもしれません。

つまり、「経営状態を良くしたい」「事業をさらに拡大していきたい」と考えている企業にとって、適切な材料管理を行うことは急務です。

とはいえ、材料管理を行うことで見込める効果や具体的な方法が分かっていないと、行動には移せないですよね。

そこで本記事では、以下の内容を詳しく解説します。

| 【本記事の内容】 |

|

「難しい作業は苦手で、自分にできるかどうか不安」と考えている方も、安心してください。

本記事では、材料管理の具体的な方法をわかりやすい言葉で解説しています。

材料管理表やExcelのテンプレートも掲載しているので、今日からでも簡単に実践できるでしょう。

今まで「管理」という概念が全くなかった方でも、本記事を読めば、適切な材料管理ができるようになります。

ぜひ最後まで目を通してみてください。

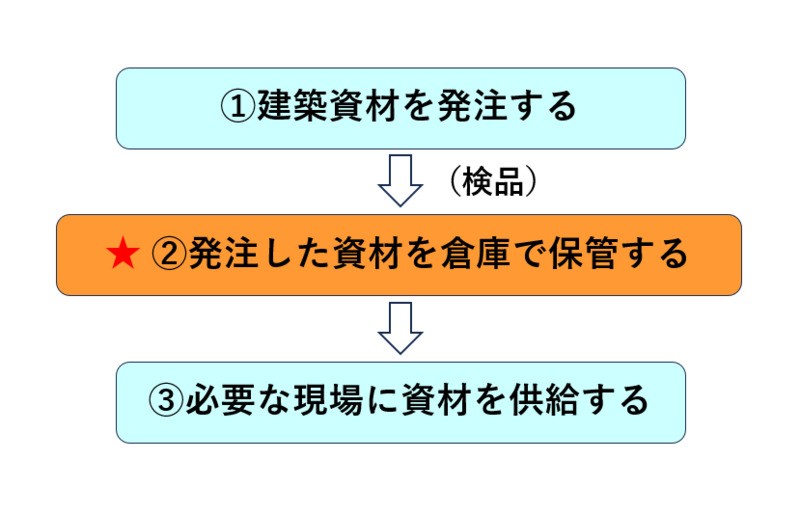

材料管理とは、必要な材料を適切に発注・保管・供給するプロセスのことを指します。

建築資材を発注する→発注した資材を倉庫で保管する→必要な現場に資材を供給する、という流れで進みますが、最も大切な工程が「保管」です。

保管の工程は、ただ資材を倉庫に置くだけではありません。

倉庫に保管する前に、届いた建築資材に不備や欠損などがないか、まずは検品を行います。

問題なく検品が終われば、「新たに増えた資材の種類と量」を確認して記録します。

そして「もともと30個あった資材Xを、現場Aに10個供給したから、残りは20個になった」というように、資材数に変動があるたびに記録を続けるのが重要です。

このようにして記録を続けていると、「今、どんな資材をどれくらいの量保有しているのか」が明確にわかるようになります。

「次の発注時期はいつくらいがベストか」「どの資材の発注が必要になるか」などの発注計画も立てやすくなるでしょう。

そうすれば、過発注や資材不足を防げるので、滞りなく現場作業を進められるようになります。

建設業は、現場によって規模・地質・地形・目的などが異なるのが特徴です。現場に合わせて資材を使い分けなければならないため、扱う資材数も自ずと多くなるはずです。

培ってきた感覚で発注数を決めていくのには限界があり、考えて発注しているつもりでも、誤差が出てしまうこともあるでしょう。

したがって、必要な資材を必要な現場に過不足なく供給するためには、適切な材料管理を行うことが大切です。

▼合わせてこちらもご覧ください▼

在庫管理とは?目的やメリット、導入の可否判断に役立つ基本を解説!

「どうして材料管理を行う必要があるの?」と疑問に思っている方に向けて、材料管理の主要な目的2つを紹介します。

【材料管理の目的】

|

「何のために行うのか」という目的が把握できれば、材料管理が重要視されている理由もわかるはずです。

以下で詳しく解説していきます。

材料管理は、現場での作業をスムーズに進行するために行うものです。

きちんと材料管理ができていれば、「今、どの資材をどれくらい保有しているか」が正しく把握できるようになります。

それをもとにより正確な発注計画が立てられるので、発注不足によって起こる「資材が足りない!」という状況も防げるでしょう。

必要なときに、必要な建築資材を、過不足なく現場に届けられるので、現場作業が滞りなくスムーズに進みます。

一方で、材料管理が適切にできていないと「倉庫にあると思っていた資材が実際にはなくて、必要な現場に供給できない…!」というような事態が起こり得ます。

そのせいで工事の開始時期が遅れてしまったら、自社の作業員だけではなく取引先にも迷惑がかかってしまうでしょう。

スムーズに作業を進め、上記のようなトラブルを防ぐためにも、きちんと材料管理を行い、常に過不足のない在庫量を維持しておく必要があるのです。

材料管理は、発注にかかるコストを削減するために必要なプロセスでもあります。

在庫量を正確に把握することで綿密な発注計画が立てられるようになり、「資材を発注しすぎてしまった」という状況を防げるからです。

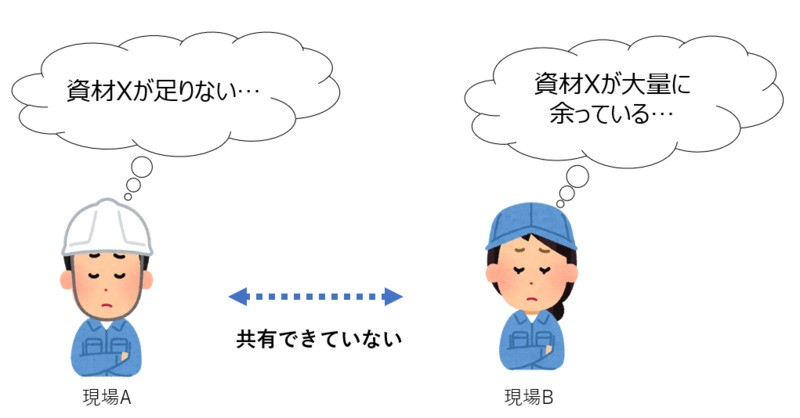

また、材料管理を行っていない企業だと、現場間で在庫情報の共有ができていない場合が多いでしょう。

たとえば、「現場Aでは在庫不足になっていた資材が、現場Bでは過剰在庫になっている」という状況があったとします。

現場Bの過剰在庫を現場Aにまわせば新たに発注せずに済んだのに、情報共有ができていないことが原因で、新たに資材を発注してしまうかもしれません。

企業全体でしっかりと材料管理を行っていれば、在庫情報の共有ができるので、上記のような無駄な出費も防げます。

したがって、材料管理は発注にかかるコストを削減するために必要なプロセスだといえるでしょう。

材料管理の具体的なプロセスや目的について話してきましたが、「手間がかかりそうだな…」と感じている方もいるでしょう。

そこでこの章では、材料管理を行うことで見込める効果を3つ紹介します。

【材料管理を行うことで見込める効果】

|

上記の3つの効果が期待できるのであれば、「多少手間がかかったとしても、材料管理を行った方が良さそう」と思う方も多いはずです。

それぞれを詳しく解説していくので、ぜひ参考にしてください。

材料管理を適切に行っていれば、過発注や在庫不足などのミスを最小限に抑えられます。

資材の数を「何となく」ではなく数字で記録するようになると、資材の残数が「見える化」するからです。

数字を一目見れば残数がわかるので、足りない資材や余っている資材の存在にもすぐに気が付けるようになるでしょう。

また、次の発注時期や発注量などの見通しが立てやすくなるので、常に適切な在庫量を維持できるようになります。

一方で、材料管理を行わず、経験や感覚を頼りに発注数を決めている場合を考えてみてください。

ある程度までならミスなく対応できるかもしれませんが、現場数や扱っている資材の数が増えると頭が追いつかなくなっていき、ミスや誤差が生じるようになります。

「倉庫にまだあるだろうと思って発注していなかった資材が、実際には使い切ってしまっていた」というような発注不足が起これば、現場の作業にも影響が出るでしょう。

したがって、「あの資材が足りない!」「この資材は余っている」というトラブルも防ぐためには、適切な材料管理が必要です。

適切な材料管理は、顧客の信頼を得ることにつながります。

材料管理を行っていれば、資材に欠損があったり、資材の発注数が間違っていたりしても、検品の段階で気がつけるからです。

検品の段階でミスがわかれば、「欠損があった資材を発注し直す」などの対処も迅速に行えます。

現場への資材の供給が遅れるリスクも低くなるので、工事を予定期間内に、一定のクオリティを維持した状態で終えられるでしょう。

工事がスムーズに終われば、顧客からも「次もお願いしたい」と思ってもらえるはずです。

一方で、材料管理を適切に行っていないと、資材にある欠損を見抜けなかったり、発注ミスに気がつけなかったりするかもしれません。

そうなると、建築物の欠陥や工事の遅延につながってしまう危険性も出てきます。

工事自体のクオリティを下げてしまうことになるので、顧客との信頼関係にも傷がついてしまうでしょう。

したがって、「不安なく工事を任せられる」という信頼を得るためには、適切な材料管理を行っておくことが大切です。

適切に材料管理を行っていれば、発注にかかるコストを削減できます。

「今保有している資材の種類や量」を正確に把握することで、綿密な発注計画が立てられるようになり、資材の過発注を防げるからです。

一方で、材料管理を行わず、培ってきた感覚で資材の発注数を決めている方の中には、資材不足にならないように余裕をもって発注をかけている方も多いのではないでしょうか。

しかし、「余裕をもって発注をかけておく」という方法には、以下のようなリスクがあります。

【余裕をもった発注で生まれるリスク】

|

発注量が多い分コストがかさむのはもちろんですが、余剰在庫が増えるのも難点です。

余剰在庫をすぐに消費する機会があれば良いですが、消費する機会がなく保管が長期に渡ると、資材に経年劣化が生じてしまいます。

結果として資材が使えなくなり、かけたコストがすべて無駄になってしまう可能性もあるのです。

しかし、材料管理を適切に行っていれば必要な分だけ発注をかけられるので、上記のような無駄な出費も生まれません。

したがって、適切な材料管理を行うことはコストの削減に役立つといえるでしょう。

ひいては会社の経営状態を良くすることにもつながります。

ここまで、材料管理の重要性について詳しく解説してきました。

しかし、いざ材料管理を行うとなると、沢山の建築資材を扱っている企業にとっては大変な作業になります。

バラバラに資材がおかれた倉庫内で、一つひとつの資材の数を数えていくとなると、かなりの時間がかかってしまうでしょう。

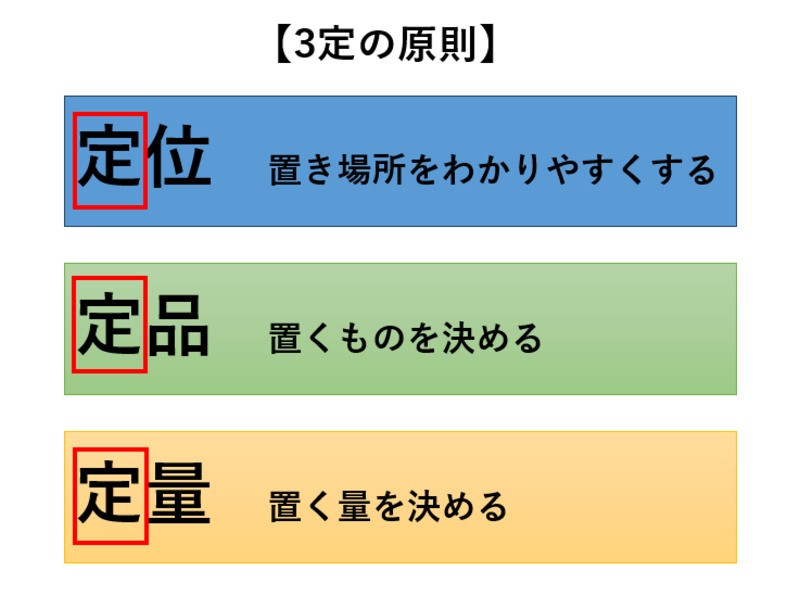

そこで重要になるのが「3定の原則」です。

3定とは、整理整頓の基本のこと。3定を意識して資材を保管すれば、「誰にでも、どこに、何があるかがわかる」ようになります。

その結果、材料管理にかかる時間や手間を削減できるようになるでしょう。

3定の原則は、「定位・定品・定量」の3つのステップにわかれます。

以下でそれぞれのステップを詳しく解説していくので、ぜひ実践してみてください。

まずは、置き場所を明確にする「定位」を行います。

【置き場所をわかりやすくするためにやるべきこと】

|

はじめに、置き場所に名前をつけます。

たとえば、倉庫の中に沢山の棚があると仮定してみましょう。

一つひとつの棚に名前がついていないと、特定の棚を表現する言葉がないので、従業員間でのコミュニケーションが取りづらくなってしまいます。

一方で、一つひとつの棚にアルファベットで名前がつけられていたとしたら、相手にも伝わりやすくなるはずです。

以下の例1と例2を比べてみてください。

例1「倉庫に入って右側の壁にある、奥から3番目の棚に置かれている資材の数を確認してきて」 例2「棚Cに置かれている資材の数を確認してきて」 |

例2の方が伝わりやすいと感じるのではないでしょうか。

そして、置き場所の名前が決まったら、ネームプレートなどで置き場所の名前をわかりやすく表示することも大切です。

棚の柱などに「棚C」と書かれたネームプレートがあれば、誰が見ても「この棚の名前は棚Cだ」と判断できるようになります。

「間違えて別の資材の数を数えていた」というようなミスも防げるでしょう。

定位が決まったら、次は「定品」を行います。

【置くものを決めるときにやるべきこと】

|

まず、どの場所にどの材料を置くのかを決めましょう。

「棚Aには資材Xを置く」「棚Bには資材Yを置く」などと置くものが決まっていれば、「資材がどこにあるのか分からない…!」というような事態も起こりづらくなりますよ。

そして、どこにどの資材を置くのが決まったら、必ず従業員全員に共有するようにしましょう。

また、定品を行うときは、以下の2点を心がけるようにしてください。

・供給頻度が高い資材は取り出しやすい場所や高さに置く

・同じ種類に分類される資材は、近い場所にまとめて配置する

上記の2点を意識して資材を配置すれば、在庫数確認や資材の出庫にかかる時間を大幅に削減できます。

資材がバラバラに置かれているときよりも、効率よく材料管理ができるようになるでしょう。

最後に、置く量を決める「定量」を行います。

【置く量を決めるときにやるべきこと】 それぞれの置き場所に置く材料の量を決める |

せっかく定位と定品を行っても、置く量を定めずに山積み状態で保管していると、さまざまな問題が起きるでしょう。

たとえば、埋もれている資材に気が付かず劣化させてしまったり、耐荷重を超えてしまって棚が壊れてしまったりするかもしれません。

したがって、消費量に見合った適切な量を定めることが大切です。

置く量を適切に定めていれば、資材の過発注を防止できます。

また、在庫が少なくなっている場合は一目見ればわかるので、発注漏れも防げるようになるでしょう。

このように、「定位・定品・定量」の3定の原則を意識することで、効率よく正確に材料管理を行えるようになるのです。

それでは、前章で紹介した「3定の原則」を踏まえたうえで、材料の保管状況を記録する具体的な方法を見ていきましょう。

代表的な方法3つとおすすめな人の特徴を、以下の表にまとめました。

| 材料管理の方法 | おすすめな人の特徴 |

|---|---|

| 手書きの材料管理表を使用する | ・電子機器を扱うのが苦手 ・保管状況を紙で管理したい |

| ExcelやGoogleスプレッドシートに入力する | ・紙ではなくデータで管理したい ・自分で計算する手間を省きたい |

| 材料管理用のシステムを導入する | ・材料管理に手間や時間をかけたくない |

それぞれにメリット・デメリットがあるので、どの方法が合っているかは企業によって異なります。

以下でやり方を詳しく解説していくので、自社に合った方法がどれかを判断していきましょう。

「自分で一から作るのは難しい」という方は、掲載しているテンプレートを利用してみてください。

パソコンなどの電子機器を扱うのが苦手な方におすすめなのが、手書きの材料管理表を使用する方法です。

一度テンプレートを作ってしまえば、あとは紙に印刷するだけで使い続けられます。

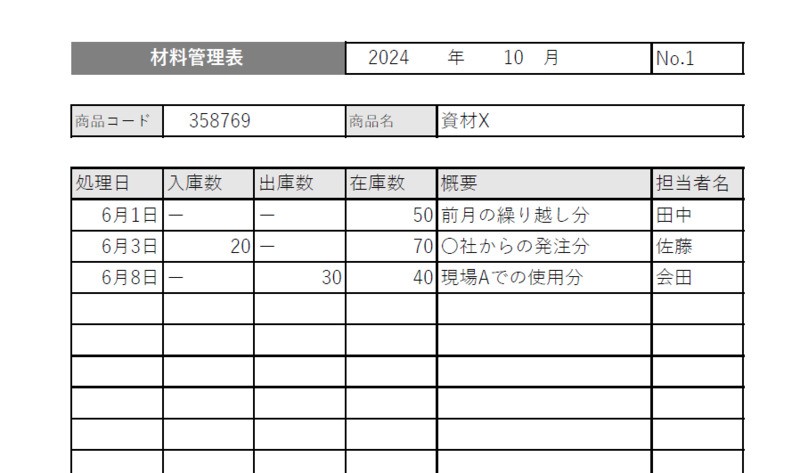

記入が必要になる代表的な項目は、以下の8つです。

|

他にも必要な項目があれば、各自付け足してください。

また、材料管理表には以下の2種類のタイプがあります。

【材料管理表のタイプ】

|

単票タイプの方が見た目がシンプルでわかりやすいので、初心者の方には単票タイプがおすすめです。

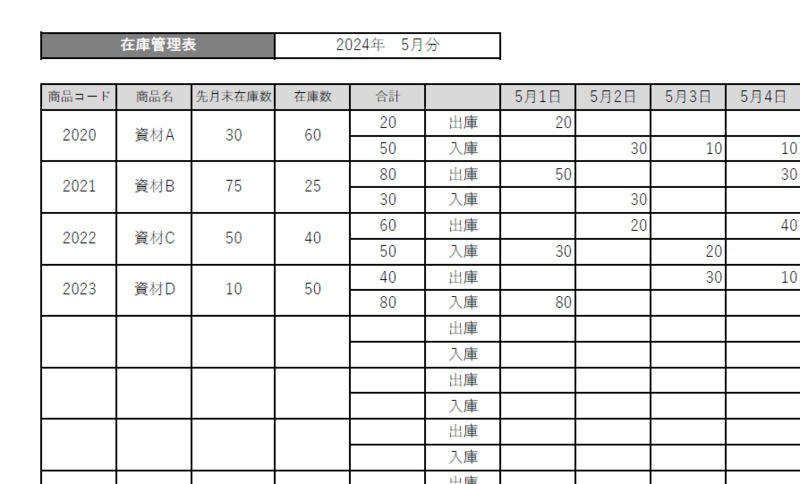

上記のように処理日を一番左側に記入し、日付ごとに記録をつけていきます。

概要欄を作るスペースの余裕があるので、記載できる情報の量も多いのが特徴です。

入出庫時の状況や、どこに供給したのかなども詳しく記入できますよ。

ただ、多くの資材を取り扱っていると管理表の枚数も増えて、記入に時間がかかってしまうのが難点です。

一方で、扱っている資材の種類が多く、一つひとつ管理表を用意するのは現実的に難しい、という場合には、在庫移動表タイプがおすすめ。

上の図を見ると分かるように、左側に商品コードや商品名を記載し、資材ごとに横方向へ記録をつけていきます。

「在庫数」「合計」の欄は、変動があるたびに書き直します。

在庫移動表タイプの管理表は、まとめて管理する分記入できる情報量が少なくなるのが難点です。

しかし、1枚の管理表で多くの種類の材料を管理できるので、記入にかかる時間を短縮できるでしょう。

材料管理表は、Excelで作成して印刷するのが一般的です。

Excelの使い方が分からない方は、以下に材料管理表のテンプレートを記載しているので、印刷して使ってみてください。

※上記のテンプレートが表示されたら、左上の[ファイル]>[印刷]の順にクリックし、印刷してください。

「手書きの在庫管理表だと紛失してしまいそうで心配」

「在庫数の変動を自分で計算する手間を省きたい」

と考えている方には、ExcelやGoogleスプレッドシートを使用した管理方法がおすすめです。

ExcelやGoogleスプレッドシートを使用するとデータで保存できるので、紙をなくしてしまったり、保管場所に困ったりする心配はありません。

また、表の所定の位置に計算式を入力しておけば、在庫数を自動で計算してくれるようになります。

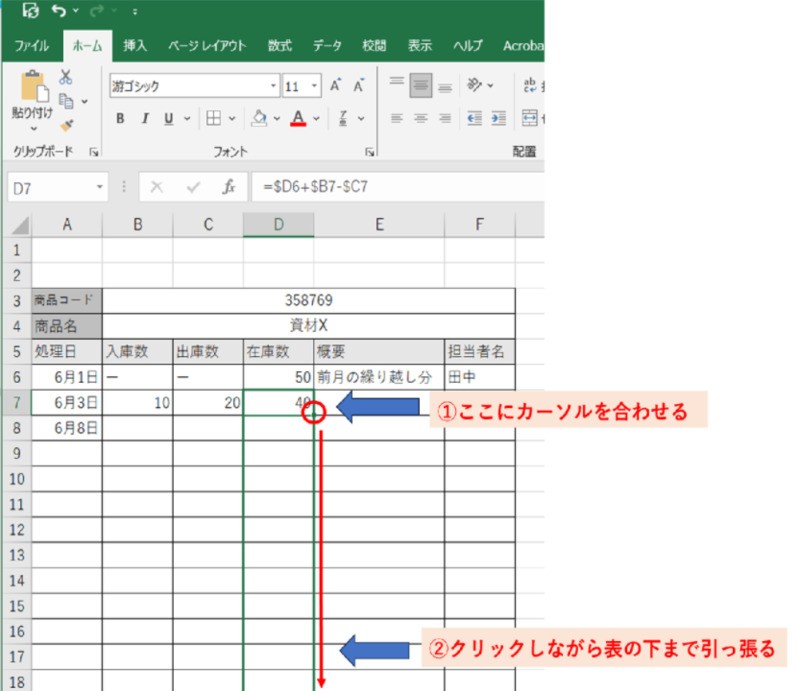

以下では単票タイプを例に挙げて、Excelで計算式を入力する方法を解説していくので、参考にしてください。

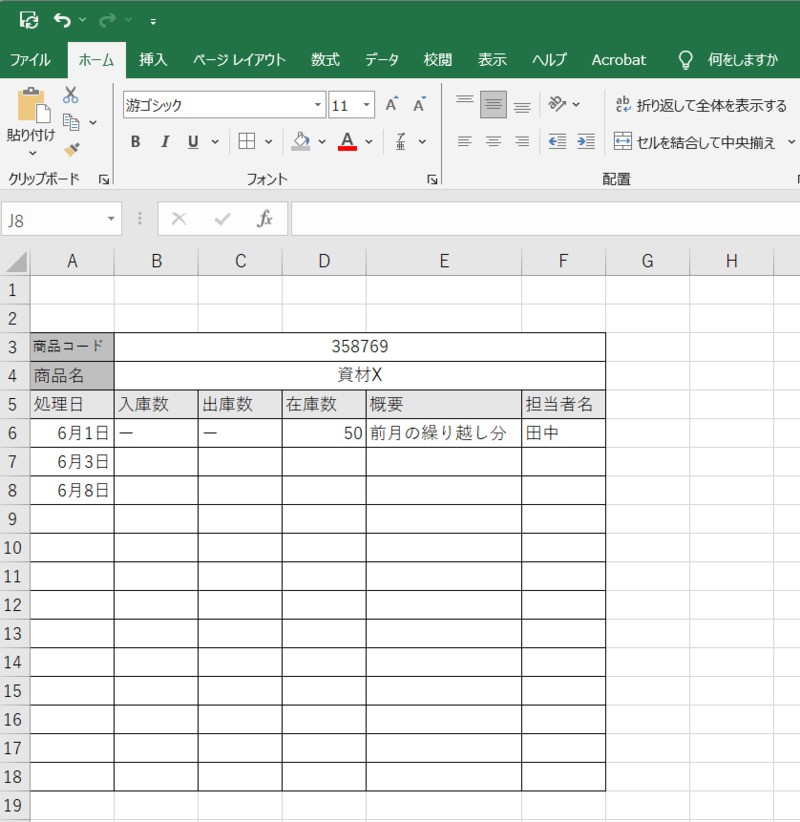

まずは、必要な記入項目である「商品コード・商品名・処理日・入庫数・出庫数・在庫数・概要・担当者名・前月の繰り越し分」を記入した状態をつくります。

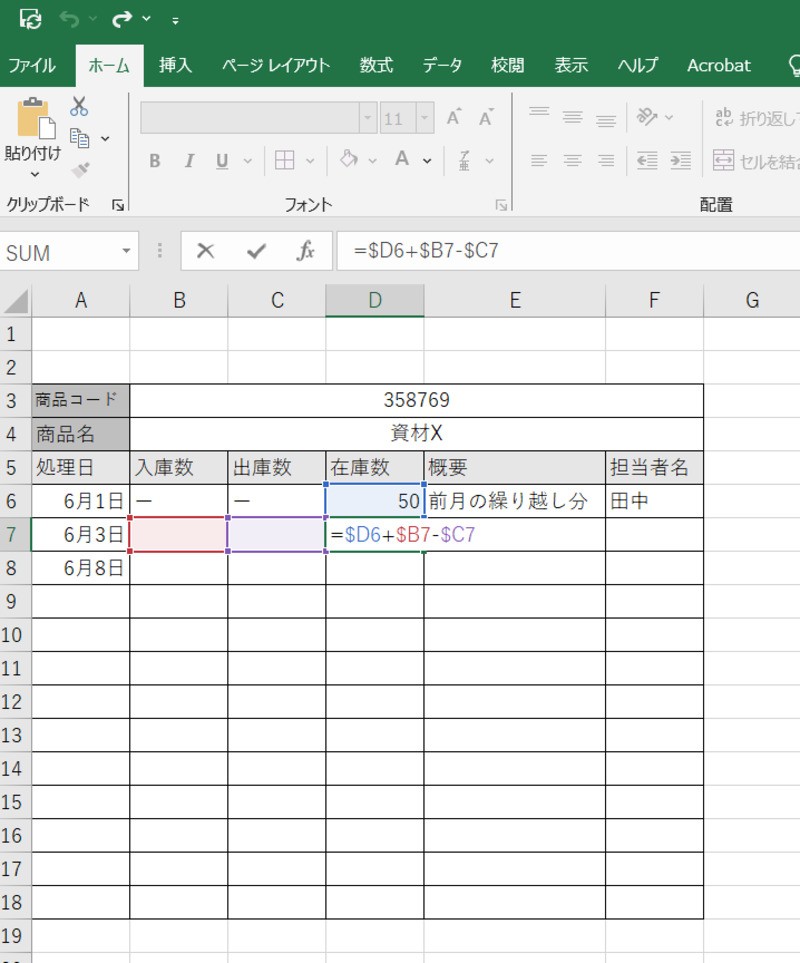

そして、下の図のように、D7のセルに「=$D8+$B9-$C9」という計算式を入力します。

「=$D8+$B9-$C9」はExcel関数を使用した計算式で、「在庫数=これまでの在庫数+今日の入庫数-今日の出庫数」という意味を表しています。

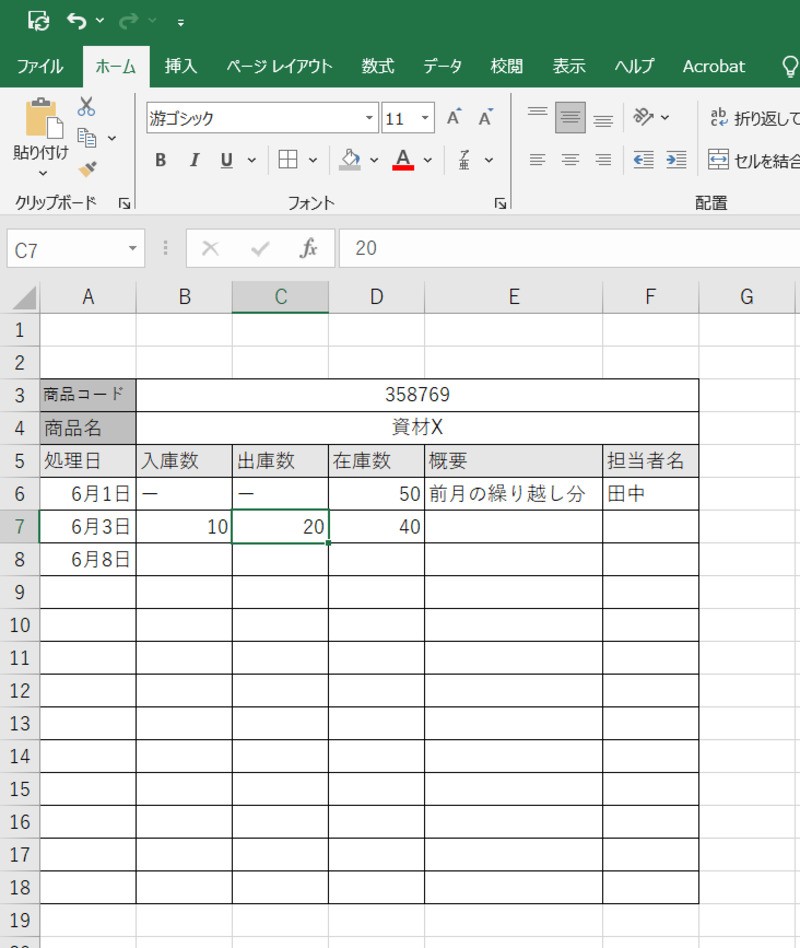

この計算式を入力すると、6月3日分の入庫数・出庫数を入力すれば、下の図のように在庫数を自動で計算してくれるようになります。

そして次は、この計算式がすべての「在庫数」の欄に適用されるようにしなければなりません。

D7のセルの右下の角にカーソルを合わせて、クリックしながら表の下まで引っ張っていきましょう。

これで、すべての欄の在庫数を自動で計算してくれる状態ができあがりました。

最初は少し操作が難しく感じるかもしれませんが、慣れてしまえば手書きの材料管理表よりも早く・簡単に材料管理ができるようになります。

ただ、「最初からExcelを使いこなすのは大変だ」と感じる方も多いでしょう。

そこで、以下にGoogleスプレッドシートのテンプレートを用意しました。コピー、またはExcelでダウンロードして使ってください。

まずはテンプレートを使用して、ExcelやGoogleスプレッドシートの使い方に慣れてみましょう。

材料管理用のシステムを導入し、システムに材料管理を任せてしまうのも一つの方法です。

手書きの材料管理表を作ったり、Excelの操作を覚えたりする必要がないので、材料管理を初めて行う方でも導入しやすいでしょう。

商品にもよりますが、材料管理システムを導入すれば、以下のようなことができるようになります。

【材料管理システムでできること】

|

上記の5つを行ううえで必要になるのが、資材の情報を自動で判別するための「QRコードやバーコード」です。

スーパーなどでは、商品についているバーコードを読み取り、何がいくつ購入されたかをレジで判別しますよね。

それと同じようなことをするために、QRコードやバーコードを資材に添付するのです。

材料管理用のシステムには、資材の情報が入ったQRコードを生成してシールに印刷できる機能が備わっているのが一般的。

発注した資材が届いたら、まずはQRコードやバーコードを発行する機能を利用して、資材一つひとつに貼り付けます。

そうすると、たとえば資材を現場に配送する際に再びQRコードを読み取れば、どの資材がいくつ減ったかがシステムに自動で反映されるようになるのです。

また、システムにあらかじめ「どの資材をいくつ配送する予定か」という情報を入力しておけば、資材の種類や数に誤りがあったときに知らせてくれます。

手作業で資材を数えて配送するよりも、スピーディーかつ正確に作業を終えられるでしょう。

ただ、材料管理用システムを導入するとなると、初期費用や月額費用がかかってくるのが難点です。

導入コストはかかりますが、人の手で行うよりも正確な材料管理ができるので、長い目で見ればコスト削減につながるでしょう。

【材料管理用のシステム選びのポイント】 自社内のサーバーにシステムを構築し運用する「オンプレミス型在庫管理システム」の場合は、初期費用が数百万円、月額費用が数十万円ほどかかります。 そこで、なるべく費用を抑えたいという方には、インターネットを介して使える「クラウド型在庫管理システム」がおすすめです。 クラウド型管理システムなら、初期費用も月額費用も数万円程度で導入できますよ。 |

▼合わせてこちらもご覧ください▼

在庫管理システムとは|失敗しない選び方とおすすめ17選も徹底解説

レンタル管理システムおすすめ製品13選|選ぶポイントや特徴も紹介

手書きの材料管理表やExcelでも材料管理は行えますが、以下のような問題点が発生します。

手書きの材料管理表やExcelでも材料管理は行えますが、以下のような問題点が発生します。

【手書きやExcelの問題点】

|

せっかく材料管理を行っていても、上記のような問題点が発生すれば、現場の作業がスムーズに進まなくなってしまうかもしれません。

トラブルを未然に防ぐためにも、しっかりと問題点を把握しておきましょう。

手書きの材料管理表やExcelで材料管理を行っていると、記入・入力ミスが発生する可能性があります。

細心の注意を払って管理していたとしても、人間が作業を担当している以上、「100%間違いがない」という状況はあり得ません。

管理する資材の数が多いと集中力が途切れてしまったり、計算ミスを起こしたりもするでしょう。

また、Excelで管理をしている場合は、「資材Aの在庫数を間違えて資材Bの在庫数欄に記入してしまっていた」というような間違いも起こり得ます。

小さな記入ミスが原因で必要な資材が揃わず、現場の作業に悪影響を与えてしまう可能性もあります。

記入・入力ミスを防ぐためには、複数人で材料管理を行い、間違いがないか他の人にも確認してもらう、などの工夫が必要です。

手書きの材料管理表やExcelで材料管理を行うと、在庫の確認作業に多くの時間を要します。

一つひとつの資材を目視で確認し、数をカウントしていかなければならないからです。

また、一つひとつの在庫数を管理表に記入したり、Excelに打ち込んだりするのにも時間がかかります。

特に扱っている資材数が多い企業だと、在庫の確認作業はなおさら大変になるでしょう。

通常業務と並行して在庫の確認も行わなければならないので、従業員の負担は増えます。

複数人で協力したり、交代でシフトを組んだりなど、負担を軽減する工夫が必要です。

手書きの材料管理表やExcelでの材料管理だと、リアルタイムの在庫状況を把握できません。

資材の所在や数量を一つひとつ目視で確認し、管理表やExcelに記入していくのに時間がかかるからです。

たとえば、今日の分の資材が届いた後に、毎朝8時から在庫数の確認を行っているとします。

在庫数を確認する作業には、30分~1時間程度の時間がかかると仮定しましょう。

もし、8時10分頃に現場から「資材Aを何個用意できるか確認してほしい」と電話があったとしたらどうなるでしょうか。

まだ在庫数の確認が終わっていないので、電話対応の担当者は昨日の時点での在庫数を伝えてしまうかもしれません。

このように、タイムラグが生じることにより、誤った在庫状況を伝達してしまう可能性があるのです。

伝達ミスを防ぐために、「リアルタイムの在庫状況ではない」ということを社員全員が把握しておかなければなりません。

特にExcelで材料管理を行っていると、材料管理業務が属人化する恐れがあります。

属人化とは、特定の業務が特定の人に過度に依存している状態のこと。

Excelを操作するにはある程度の知識が必要になるので、Excelを扱える従業員が少ない企業だと「材料管理はExcelに慣れているAさんに任せておこう」という考え方になってしまうのです。

しかし、上記のように材料管理業務が属人化してしまうと、たとえばAさんが急病で来れなくなってしまったときに、大変な状況になります。

適切な資材の発注・供給ができなくなり、現場の作業にも影響を与えてしまうかもしれません。

したがって、従業員全員に材料管理のやり方を共有し、誰が欠けても滞りなく業務を進められるようにしておく必要があるでしょう。

▼合わせてこちらもご覧ください▼

在庫管理の見える化とは|基本から見える化の進め方まで徹底解説

AIを在庫管理に活用すると現場はどう変わる?メリットや事例を紹介

ミスなく効率的に材料管理を行いたいなら、手書きの材料管理表やExcelを使用するのではなく、システムを導入する方法がおすすめです。

材料管理用のシステムを導入すれば、以下のような効果が期待できます。

【システムを導入するメリット】

|

手書きの管理表やExcelに比べると費用はかかりますが、上記のような効果が期待できると考えると、導入メリットは大きいでしょう。

以下で詳しく解説していくので、どの方法で材料管理を行うか選択する際の参考にしてください。

材料管理用のシステムを導入すれば、手作業の場合に起こるような人為的ミスを防げます。

先述したように、材料管理用のシステムは、資材の情報が入ったQRコードやバーコードを生成して資材に貼り付け、それを読み取ることで在庫の種類や量を管理するのが一般的です。

コードの読み取り忘れがない限りは、誤った情報が記録されることはありません。

手作業で材料管理を行う場合に起こり得るような、数え間違いや計算間違いを防げるでしょう。

また中には、矛盾している情報があれば知らせてくれる「チェック機能」がついているシステムもあります。

たとえば、「今日出庫予定の資材の種類と量」を事前にシステムに登録しておけば、実際にQRコードを読み取った出庫資材の種類や量に誤りがあると、自動で検知して知らせてくれます。

出庫数に間違いがあってもすぐに気が付けるので、現場の作業に影響が出るほどの大きなトラブルは起こりにくくなるでしょう。

したがって、人為的ミスを防ぎ、より正確に材料管理を行いたいなら、材料管理用システムの導入がおすすめです。

材料管理用システムの導入は、余剰在庫を減らすことにもつながります。

システムの中に、過去の発注・供給に関するデータが蓄積されていくからです。

過去のデータをシステムが分析し、「次はどのくらいの発注が必要になるか」「次の発注時期はいつくらいがベストか」などの予測を立ててくれます。

予測をもとに資材を発注すれば、多すぎず少なすぎない最適な数の資材を発注できるようになるので、「発注しすぎて資材が余っている」というような状況も起こりづらくなりますよ。

人の手で材料管理を行っていると、機械のように過去のデータを正確に分析できるわけではないので、どうしても発注数と供給数の間にズレが生まれてしまいます。

材料管理用のシステムを導入すれば、より正確な発注計画を立ててくれるので、過発注や余剰在庫を減らせるようになるでしょう。

材料管理用システムを導入すれば、リアルタイムの在庫状況を把握できるようになります。

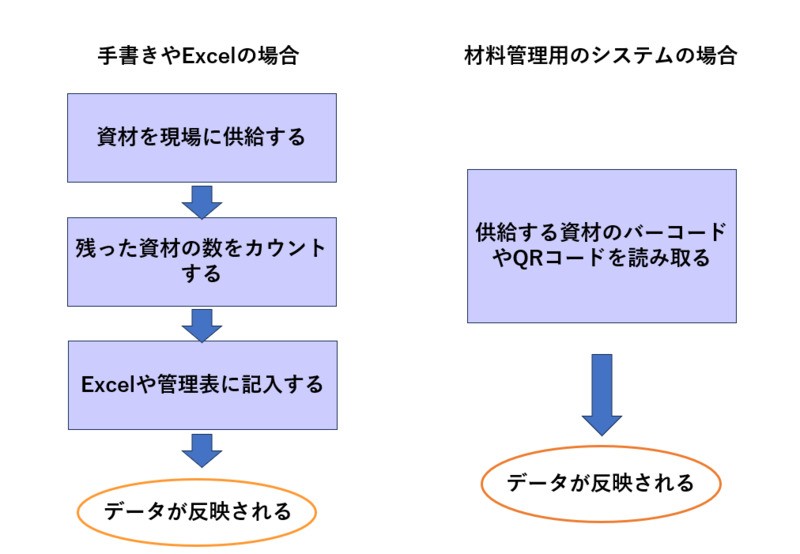

資材を現場に供給する際にバーコードやQRコードを読み取れば、倉庫内に残った資材の数がすぐにシステムに反映されるからです。

したがって、社員全員がシステムにアクセスできるようにしておけば、「いつでも、誰でも、どこからでも、現在の在庫状況を確認できる」ようになります。

一方で、手書きの管理表やExcelで材料管理を行っている場合は、「資材を現場に供給する→残った資材の数をカウントする→数を管理表やExcelに記入する」という3つの段階を踏まなければなりません。

データが反映されるまでに時間がかかってしまうので、タイムラグによって誤った在庫数を伝達してしまう可能性もあるでしょう。

したがって、タイムラグによる伝達ミスを防ぐためには、リアルタイムで在庫情報を更新できる材料管理システムの導入が必要です。

材料管理用のシステムを導入すれば、作業の効率化が図れます。

資材の数をカウントしたり、データを分析して発注計画を立てたりする作業のほとんどを、システムに任せられるからです。

一方で、材料管理を手作業やExcelで行っていると、資材のカウント・データの入力・発注計画の作成をすべて人の手で行わなければなりません。

扱っている資材の数が増えれば増えるほど、材料管理にかかる手間や時間は増えていきます。

従業員の負担が増えて、本来の業務に取り組める時間が少なくなってしまう可能性もあります。

したがって、従業員の負担を増やさずに材料管理を行いたければ、材料管理システムの導入が必要であるといえるでしょう。

システムを導入しても材料管理を完全に自動化できるわけではありませんが、ほとんどの作業をシステムに任せられるので、作業効率は大幅にアップします。

| 【材料管理を効率化するならLPRE(エルプレ)がおすすめ】 |

|---|

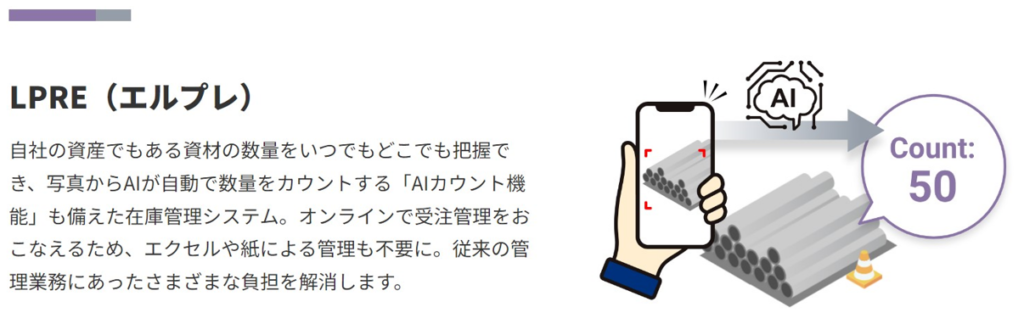

「材料管理をシステムを導入して効率的に行いたいけど、そこまで多くの費用はかけられない」 という方におすすめなのが、「LPRE(エルプレ)」です。LPRE(エルプレ)とは、自社の資産でもある資材の数量を、いつでもどこでも把握できるクラウド型在庫管理システムのこと。 また、オンラインで受注管理も行えるので、紙やExcelを使用した管理も不要になりますよ。オンプレミス型よりも気軽に導入できる材料管理用システムを探している方は、LPRE(エルプレ)の導入をご検討ください。 LPRE(エルプレ)の導入について相談する |

本記事では、材料管理について詳しく解説しました。要点をまとめておきましょう。

材料管理とは、必要な材料を適切に発注・保管・供給するプロセスのことを指します。

材料管理を行う目的は、以下の2つです。

そして、材料の保管状況を記録する方法には、以下のようなものがあります。

いずれの方法にもメリット・デメリットがありますが、効率的に材料管理を行いたいならシステムの導入がおすすめです。

材料管理用システムを導入すると、以下のようなメリットが生まれます。

資材の発注不足や過発注を防ぐために、自社に合った方法でしっかりと材料管理を行うようにしましょう。

この記事が気に入ったら

いいね または フォローしてね!

コメント